製造業でのRPA導入で何が変わる?メリット、活用シーン、導入事例をわかりやすく解説

目次

人手不足や従業員の労働負担軽減は、製造業全体が早急に対策しなければならない課題です。特に、労働力不足は深刻化する一方で、将来的にわたって労働力を確保するための取り組みが急務とされています。

このような背景のなかで、多くの企業や組織がRPAを活用した業務自動化・効率化に取り組んでいます。本記事では、製造業におけるRPAの活用メリットや、主なRPAの活用シーン、具体的な導入事例などについて解説します。

製造業においてRPAの活用が求められる理由

近年は多くの業種・業態で人手不足が深刻化しており、特に製造業においては、労働力の確保が急務です。2018年にパーソル総合研究所が公開した「労働市場の未来推計 2030」によると、2030年には7,073万人の労働需要に対して、労働供給は6,429万人となり、644万人もの人手不足に陥ると推測されています。

製造業は810万人の労働需要に対して労働供給が771万人に落ち込むとされており、38万人の不足が予想されています。

また、厚生労働省が公開している「2022版 ものづくり白書」によると、製造業の就業者数は、2002年からの約20年間で157万人も減少しています。全産業に占める製造業の就業者割合も、3.4%低下しました。

なかでも顕著なのが、若年就業者数の減少と高齢就業者数の増加です。2002年からの約20年間で、若年就業者数は121万人減少し、高齢就業者数は33万人も増加しました。この結果から、2022年時点ですでに業界全体の高齢化が進んでおり、製造業における人手不足は深刻であることがわかります。

さらに、近年製造業の人手不足に拍車をかけているのが、労働負担の軽減を目的とした働き方改革や、労働時間の削減施策です。ライフ・ワーク・バランスが重視される現代では、「1人の従業員を長く働かせて人手不足を解消する」という、従来の在り方を変えていく必要があります。

このような未来予測のなかで、不足する労働力を確保していくための手段として、RPAの活用が注目されています。現状の限られたリソースですべての業務をこなすことは、従来のような、人の手による運用だけでは困難であり、労働力確保と業務負担の軽減を同時に達成するためには、RPAの活用が効果的です。

出典:パーソル総合研究所・中央大学「労働市場の未来推計2030」

出典:「2022版 ものづくり白書」(経済産業省、厚生労働省、文部科学省)

出典:「2022版 ものづくり白書」(経済産業省、厚生労働省、文部科学省)をもとにコク―株式会社が作成

製造業でRPAを活用するメリット

製造業でRPAを活用するメリットとして、以下のようなものが挙げられます。

具体的にどのようなメリットがあるのか、詳しくみていきましょう。

現場の生産性向上につながる

RPAを導入することで、これまで人の手で行われていた定型業務を自動化・効率化し、製造現場の生産性向上につながります。

たとえば、受発注業務における注文情報の入力や、取引先からの納品書を参考に在庫管理システムの在庫調整を行う作業なども、製造現場における定型業務のひとつです。

これまでは担当者が手動で入力していた注文情報をRPAで自動的に転記したり、納品書の内容をRPAが自動的に読み取って在庫管理システムの情報に反映させたりと、「誰かが処理しなければならないが、手間のかかる業務」を効率化できます。

属人化の解消と品質向上が期待できる

従来型のアナログな運用は、個々の従業員のスキルや経験に頼る面が多く、属人化と品質のばらつきが生じるケースが少なくありません。

社内で業務プロセスが統一されておらず、個々の従業員が自分にとって最もやりやすいと感じる手順を採用してしまうと、担当者が現場を抜けたときに他の従業員が該当業務を代わりに処理できず、属人化が深刻化します。

RPAによる作業の自動化が実現すれば、業務プロセスの統一を図りつつ、属人化の解消と品質の向上・安定化が期待できます。製造ラインの一部工程に負担が集中している状況を見直して、業務負担の平準化を行い、安定的な製造にもつながります。

運用コスト削減につながる

RPAを導入すると、定型業務の自動化と効率化を図れるため、人件費をはじめとした運用コストを削減できます。各業務プロセスの労働負担を平準化することで、最適な人員配置を促し、無駄な待機を減らして製造工程のなかに潜む「ムダ」「ムリ」「ムラ」の解消が可能です。

製造業においては、業務プロセスの一部で遅れが出ると、全体の作業遅延を招きます。作業遅延を招くと、リードタイムの増加に直結し、製造コストも増加します。RPAをうまく活用して業務効率化を図ることで、こうしたコストの圧縮も実現できます。

[併せて読みたい]以下記事ではRPAのデメリットについても解説しています。併せてご覧ください。

RPAとはどういう意味?似たような言葉との違いも網羅的に解説!

本記事では、RPAの意味やRPAと似た言葉の違い、RPA活用のメリットとデメリットと併せてRPAを導入すべきかの判断基準を解説します。

製造業における主なRPAの活用シーン

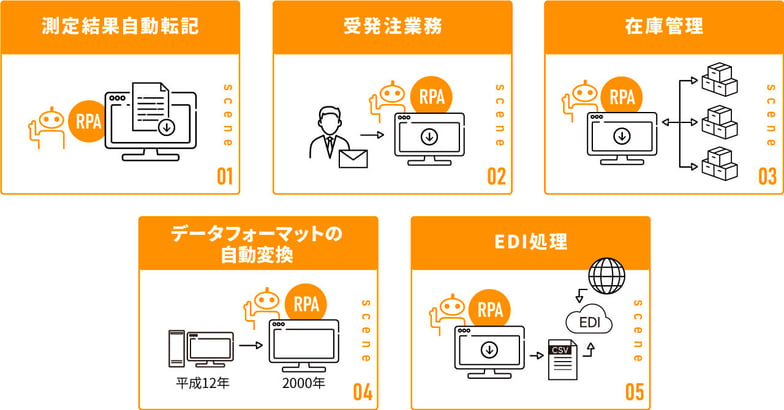

製造業における主なRPAの活用シーンとしては以下のようなものがあります。

ここでは、5つの活用シーンについて、概要やメリットなどを詳しく解説します。

測定結果の自動転記

RPAの活用シーンのひとつに、測定結果の自動転記があります。これまで、工場における製品の精度検査結果をシステムに記録するためには、検査担当者が測定用紙に記入した検査結果を参照しながら、システム上に手動で転記する必要がありました。この作業には膨大な時間がかかるだけでなく、ヒューマンエラーによる転記ミスが発生するおそれもあります。

RPAを活用した自動化後のフローにおいては、スキャンした文字をテキストデータ化できる「AI-OCR」と組み合わせることで、測定用紙に記入されている検査結果をAI-OCRで読み取り、その結果をRPAがシステム上に転記する形で作業を自動化できます。これによって、人間はRPAが転記したデータに誤りがないかどうかチェックし、必要に応じて正しい情報に修正するだけで、転記作業を完了できるようになります。

受発注業務

受発注業務も、RPAを活用しやすい業務のひとつです。従来は、取引先から受領した発注書などを人間の目で確認して、注文内容を受発注システムなどの管理システムに転記する必要がありました。しかし、RPAを導入することで、受発注業務の自動化が可能になります。

たとえば、取引先からメールで送られてくるエクセルの発注書データを、ロボットが自動的にダウンロードし、発注内容をコピーして受発注システムに転記するなどの操作が可能です。

また、メールだけでなく、Webブラウザ上で提供されている受発注データをダウンロードして、自社システムに登録するなどの操作にも対応しています。

例えば、製造業を取引先とする現場で365日発注書が送られてくるときに、発注書を受け取る側の企業で担当者による土日祝対応が困難な場合であっても、RPAに代行させることで365日対応が可能になります。

在庫管理

在庫管理業務においても、RPAが活躍します。在庫管理業務におけるRPA活用の例としては、納品書に記載されている在庫数を確認して、自動的に在庫管理システムへ登録するなどの業務の自動化が考えられます。

メールに添付されている納品書をロボットが自動的にダウンロードして、納品書に記載されている内容のなかから「在庫数」にあたる項目を抽出し、数量をコピーして、在庫管理システムに転記するイメージです。

納品書のダウンロード、在庫変動数の確認、在庫管理システムへの登録作業を一括で自動化できるため、担当者の負担軽減を図れます。例として、ある家電メーカーで取引先から「A」という種類のテレビの発注が10台分記載されている納品書をメールで受信したときに、RPAが自動的に記載内容を読み取り、在庫管理システム上に登録されている100台の「A」の在庫から10台を引き落として、90台に修正するなどの使い方が考えられます。

データフォーマットの自動変換

RPAを活用して、データフォーマットの自動変換業務を行うことも可能です。

たとえば、RPAを使って基幹システムに取引先からメールで送られてきた発注書情報を登録しようとする際に、自社のシステムの日付登録形式が「西暦」だったとします。しかし、取引先の発注書の日付が「和暦」で書かれていると、形式が合致しないためにデータを登録することができません。

そこで、事前に発注書内の「和暦」の部分をRPAが抽出してエクセルのデータ変換用シートにコピー&ペーストし、和暦から西暦に変換するマクロを作動させる作業を挟むことで、「和暦」→「西暦」にデータフォーマットを自動変換できます。

このように、特定のデータフォーマットを自動変換させることで、RPAの活用範囲はさらに広がります。

また、製造業においては、Web-EDIで受信した取引先からの発注データを自社の基幹システムに取り込む際に、取引先Aと取引先Bの発注データの形式が違っていても、RPAが自動的に変換して連携するなどの使い方もあります。

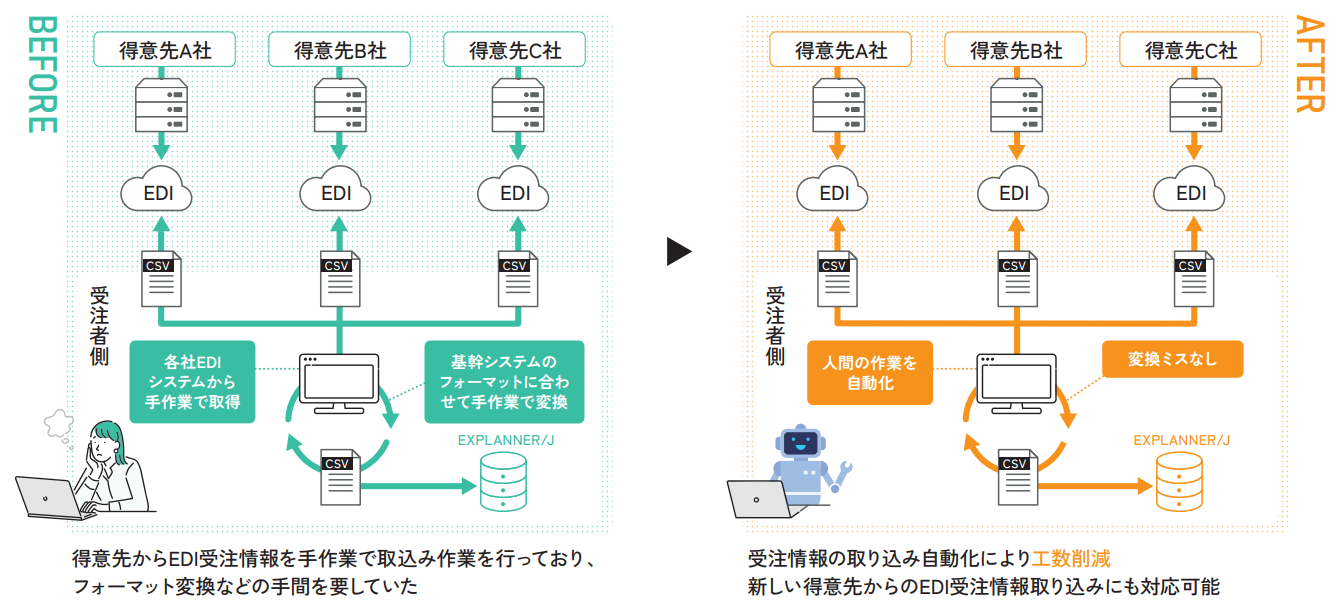

EDI処理

RPAは、EDI処理にもよく活用されるようになってきています。従来の手作業によるWeb-EDI処理は、各取引先の専用システムにログインして、CSVファイルやPDFファイルなどのアップロード・ダウンロードを行わなければならないため、取引先の数が多いほど非常に手間がかかるものでした。

そこで、RPAに取引先の専用サイトにおける入力エリアやボタンの位置を記憶させ、自動的にログインIDとパスワードを入力してログインし、必要なCSVファイルやPDFファイルのダウンロード・アップロードを実行させることで、Web-EDI処理を自動化できます。

取引先の数だけ発生するログイン・ダウンロード・アップロード処理を自動化できるため、業務効率化と担当者の負担軽減、ヒューマンエラーの削減につながります。

たとえば、ある部品メーカーが30件の取引先を抱えているとき、それぞれの取引先のWeb-EDI専用サイトの入力エリア・ボタンの配置とID・パスワードをRPAに記憶させ、毎日6:00、12:00、17:00の1日3回、自動的に新しいデータがないかどうかをチェックさせるなどの使い方が可能です。

≫製造業の業務を自動化するなら『完全無料RPAツール「マクロマン」』がおすすめ!≪

製造業RPA活用の成否を分ける要件・管理ポイント

RPAに適する業務を選定をする必要がある【必須】

RPAにはできることとできないことがあります。何でも自動化できると思って導入をしないよう、最初の段階でRPAにできることを判断する必要があります。

| RPAにできないことや適さないこと ①人間の判断が必要なこと ②頻繁に手順や仕様が変更になること ③テキスト化されていないものの処理 |

RPAは、あくまで定型的な業務プロセスを自動化する技術であり、ルールが明確で繰り返し行う業務に適しています。

一方で、RPAは人間のように物事を判断することはできません。予め何パターンか想定できるものは程度によって処理ができますが、パターン化ができず、人の判断が必要なものが多い場合はRPAによる自動化の対象から外す必要があります。

頻繁に手順や仕様が変更になる場合もRPAに適しません。手順や仕様変更毎にRPAにも反映する必要があり、RPAで無理やり自動化する方がかえって手間や時間がかかる可能性があるためです。

また、画像の解析、紙に書いてある情報の処理はRPAにはできません。AI-OCRなどで一度テキストに変換したうえでRPAが処理をするといった手順になります。また、音声に関しても処理することはできません。

ここがポイント

これから自動化したい業務がこれらに該当しないかを把握するには、業務手順を書き出してみましょう。

「Excelを開く→ExcelのA2セルに、請求書に書いてある合計金額を入力する→Excelを保存する→PDFに変換し、名前を「〇〇」にして別名保存する」のように細かく手順通りに書き出します。

そうすることで、この工程には人の判断が頻繁に必要だったためRPAに適さなかった、などがわかってくることがあります。

このように、その業務がRPAに適しているかを必ず確認しましょう。

はじめから自分で使いこなすのは難易度が高い

RPAツールの導入は、プログラミングスキルが不要であっても、業務の洗い出しやRPAツールの操作方法習得、そして導入後の運用保守などのスキルが必要であり、思ったよりも難易度が高い場合があります。

特に、RPAに関する技術的な知識や専門人材が不足している企業では、初期設定や運用の際に問題が生じやすく、その解決に時間と労力がかかることがあります。RPAで自動化してみたい業務があったとしても、何からやれば良いか分からないということも多々あります。

このような場合、RPA導入支援やコンサルティング、シナリオ作成や運用保守の代行などのアウトソーシングを活用すると、より安心して導入から業務効率化の達成がスムーズに進められます。

製造業でのRPA導入の流れ

製造業におけるRPA導入は、下記に紹介する流れで進められるのが一般的です。ここでは、4つの手順について詳しく解説します。

1.自動化の対象業務を洗い出す

RPAは業務の自動化を実現できるツールですが、現場におけるすべての業務を自動化することはできません。そのため、まずは自社の業務をリストアップして、どの業務をRPAで自動化できるのかを切り分ける必要があります。

業務をリストアップする際は、机上で話し合うだけでなく、実際に工場や倉庫などの現場を視察して、細かい業務まで洗い出すことをおすすめします。経営層や情報システム部門だけでなく、現場の担当者も交えて話し合うと、さらに精度が高まります。

2.RPAツールを選定する

自動化の対象業務を洗い出せたら、具体的にどのRPAツールを導入するのかを決めていきます。

RPAツールを選定する際は、自社が自動化したい業務に適したツールを選ぶことが大切です。「機能が豊富なRPAツール=良いツール」であると考えられがちですが、本当に良いツールは「自社の目的を達成できるツール」です。

一般的には、機能が豊富なほどコストも高くなる傾向にあるため、コストと機能のバランスを見極めることが重要になります。契約時の基本ライセンス数や、毎月支払わなければならないランニングコストなどにも注目しましょう。

併せて読みたい! RPAツールの比較記事はこちら

3.トライアルを開始する

多くのRPAツールは、本格導入の前に一定期間のトライアル利用が可能です。トライアルの時点であらゆる機能を試し、十分な事前検証を行うことで、本格導入した後の運用失敗を回避しやすくなります。

トライアル期間は、事前にリストアップしておいた自動化の対象業務に関わる部門で、小規模に行うのがおすすめです。現場からのフィードバックを都度確認して、本格導入しても運用に問題がないかどうか、十分な成果が出るかどうかを判断していきます。

4.効果測定と改善策の策定

トライアルの結果から効果測定を行い、業務効率化やリソースの解消など、自社の目的を達成できるかどうかの最終判断を行います。トライアルの運用中に新たな課題が生じた場合は、どのように改善すれば具体的な効果につながるのかを話し合い、改善策を策定しましょう。

効果測定時は、「〇時間削減できた」などの定量的な情報以外に、「労働環境の改善」「心理的負担の解消」「従業員の満足度向上」「リソースの最適化」などの指標も必ず見ていきましょう。また、元々作業のために特定の曜日に朝早く出社していた、などが0になったというケースも報告されています。

トライアルの時点で具体的な効果が見込めなさそうな場合は、導入を一旦中止したり、原因を追究しての改善うあ、ほかのRPAツールを選定し直しをしましょう。場合によってはRPAではなくマクロやAIなど、ほかの技術の方が適する場合があるため、それらを視野に入れて見直しても良いでしょう。

5.本格導入する

トライアルによって十分な効果が期待できると判断された場合は、RPAの本格導入をスタートします。このとき、最初から全社に展開するのではなく、トライアルに続きスモールスタートするのがおすすめです。

トライアル時に対象となった部門の関連部門や、周辺の部門などに導入範囲を拡大し、問題がなければさらに周辺の部門に拡げていく、という形をとるのがよいでしょう。少しずつ導入範囲を拡大し、最終的に全社に展開することで、運用リスクを軽減できます。

RPAの導入時は、現場の運用が大きく変わるため、従業員の周知と理解を深める取り組みも大切です。本格導入前に社内向けの説明会を開くなど、RPAを現場に浸透させやすくなるように工夫しましょう。

併せて読みたい! RPA導入手順や導入時のよくある悩みはこちら

製造業でRPAを導入する際に押さえておきたいポイント

製造業でRPAを導入する際は、RPAの知見を持った人材を導入チームに加えるとともに、事前に運用ルールを策定することが重要です。ここでは、2つのポイントについて詳しく解説します。

RPAの知見を持った人材を導入チームに加える

RPAを導入する際は、RPAの知見を持った人材を導入チームに加えることをおすすめします。RPAについて知見を持った人材を加えることで、自社の業務とRPAの関係性を適切に見極めて、現実的な運用プロセスを構築できます。

RPAの知見を持たない人が導入を進めようとすると、自動化できる業務とできない業務の正しい切り分けができず、RPAの効果を最大限に発揮できない可能性があります。また、効果測定を正しく行えず、改善策を見つけられないために、「RPAツールは効果がない」と一方的に判断してしまう恐れもあります。

≫RPA知見者が社内にいないときは「RPA女子」が徹底サポート!≪

事前に運用ルールを策定する

RPAを安定的に運用していくためには、事前に明確な運用ルールを策定しておくことが大切です。運用ルールを策定しないと、作成したまま誰にも管理せずに放置されてしまう「野良ロボット」の発生など、セキュリティ上の懸念が生じることもあるため注意が必要です。

RPAの導入時は、運用管理者を必ず設置し、社内で運用されているロボットを一覧で把握できる体制を整えることが重要になります。運用管理者を置くことで、トラブルが起こったときでも直ちに対応が可能です。

製造業でのRPA導入事例

製造業におけるRPAの導入事例を一部ご紹介します。これからRPAの導入を検討されている方は、ぜひ参考にしてください。

株式会社 鈴木鉄工所(EDI処理)

青森県八戸市の鈴木鉄工所では、RPAが手作業を自動化できることをDX・IT関係者から教わったことをきっかけに、導入の検討を始めました。その後RPAツール(マクロマン)を導入し、デーリー東北新聞社の支援で業務の自動化を実現しました。具体的には、以下の業務を自動化しました。

- Web発注システム(EDI)へのログイン・データダウンロード・検索

- ダウンロードしたExcelでのデータ加工

導入前は、事務作業の時間が確保しづらく、取引先データの整理に毎日数時間を費やしていました。これらの作業は主に社長の奥様が担当していましたが、マクロマンの導入により、月に約40時間の作業時間が削減されました。

現場からは「作業が楽になり、工数が減った」との評価を得ています。

株式会社 昭芝製作所(EDI処理)

昭芝製作所では、全社的にDX化に取り組んでおり、経営層からのアドバイスがきっかけでRPA(マクロマン)導入の検討を始めました。

自社の業務を洗い出していくなかで、特に手間がかかっている「1日に何度も繰り返す必要があるEDI処理」をRPA化することを決定。これまでお客様からのオーダー情報を2~3時間に1度確認してダウンロードし、自社システムに取り込んでいた作業を、RPAに代替させる取り組みです。

結果的に、「マクロマン」を使ってオーダー情報の多くをRPA化できたため、現場担当者から「時間に追われなくなったため、余裕ができた」「作業工数が減った」などの声が聞かれるなど、高い成果をあげています。

キミセ醤油株式会社(顧客情報管理)

キミセ醤油では、顧客情報の管理業務にRPAを活用しています。従来は顧客情報をアナログで管理する業務に手間がかかり、従業員の退社時間が遅くなりがちでした。

そこで2019年に従業員の負荷軽減と業務時間短縮を目的としてRPAを導入し、まずはアポイントメントの頻度や優先順位を数値化する仕組みを構築しました。

この数値を利用して「御連絡必要度」という新たな指標を設け、アプローチの優先度が高い顧客を自動的にリスト化できる仕組みを整えたところ、従業員1人あたりの残業時間を毎月3時間6分も削減でき、同時に売上をアップさせることにも成功しています。

また、コールセンターでアポイントメントを獲得するための平均時間を1件当たり2.6分短縮するなど、RPAがさまざまな成果をもたらしています。

※キミセ醤油様に関しては弊社の導入事例ではありません。

出典:中小企業庁「ミラサポplus」|「RPAの導入により定型業務を自動化し、残業時間短縮を実現した企業」

https://jirei-navi.mirasapo-plus.go.jp/case_studies/1525

中小企業庁「ミラサポplus」|「RPAの導入により定型業務を自動化し、残業時間短縮を実現した企業」をもとにコク―株式会社が作成

https://www.mhlw.go.jp/content/000944612.pdf

まとめ

製造業では、人手不足や従業員の労働負担軽減が重大な課題となっています。特に労働力不足は解消の見通しが立たない状況で、将来的にますます労働需要と労働供給の差は広がっていくと考えられます。

このような状況のなかで、RPAを活用した業務自動化・効率化の動きが活発化してきています。製造業においても、測定結果の自動転記や受発注業務、在庫管理業務、データフォーマットの自動変換、EDI処理など、さまざまなシーンでRPAを活用可能です。

日々の業務プロセスにRPAをうまく取り入れて自社の課題を解決し、人手不足や労働負担軽減などの諸問題に立ち向かっていくことが求められます。

製造業の業務効率化に関するお役立ち情報を資料にまとめているので、以下より資料請求のうえ是非ご覧ください。

製造業のRPA導入は「マクロマン」がおすすめ

RPAツールをお探しの方はぜひ、「マクロマン」をお試しください。

国産のRPAツールでは珍しく導入費用、利用費用が完全無料なので、導入コスト・運用コストで導入を悩まれている会社様にもぴったりです。

また、サポート体制も充実しています。マクロマンの操作方法やRPAに関するさまざまな質問にお答えするヘルプデスクや、初回1本目のシナリオ作成代行などいくつかのサポートがパックになっ『マクロマン 導入支援パック』がたいへんお得です。

ほかにも、より手厚いサポートが必要な場合には『RPA女子』がサポートします。

RPA化ができることとできないことの切り分けやコンサルティング、野良ロボット防止のための運用保守などさまざまなサポートに対応しています。社内に知見が無い場合には、アウトソースから内製化したい企業からの内製化支援や研修など、幅広く請け負っています。

ツール自体はどれだけ使っても無料、必要な時だけ有償サポートを受けられるので総合的なコストカットの面でも安心です。マクロマンの特徴などは以下より資料請求いただけます。

この記事の監修者

コクー株式会社

RPA事業部 エバンジェリスト

吉田 将太

RPA事業部の立ち上げとして、営業・RPA開発・研修講師を経て、2023年1月にエバンジェリスト着任。

RPAやRPA以外の技術を使って業務効率化を目的にした様々な開発に携わる。この経験から300名以上の研修講師を務める。